近日,吉林省工業和信息化廳公布了2023年度全省智能制造示范工廠名單,我公司成功獲評吉林省智能制造示范工廠,同時,公司旗下“新能源場景下雙向電源逆變系統建設項目”也成功入選2023年度全省制造業智能化改造和數字化轉型資金擬支持項目名單。

當今時代智能化與數字化是大勢所趨,也是制造業轉型升級過程中的必由之路。隨著數字化和智能化時代的到來,企業在市場環境、客戶需求、產品開發等方面遇到了新的機遇和挑戰。金冠股份擁有抓住機遇的能力,也不缺面對挑戰的勇氣,發展之路或許并非一帆風順,但智能化和信息化卻始終是金冠股份的目標。在大力自主創新的同時,公司也注重加強與科研院所及系統供應商的技術合作,持續推進制造過程及產品本身的智能化進程。金冠股份自2016年開始規劃建設智能工廠,如今,數字化、網絡化、智能化、綠色化的高低壓成套電氣設備智能制造示范工廠已初步建成,實現了產品研發與設計數字化、工藝數字化設計、車間智能排產、供應鏈可視化、人機協同制造、質量精準追溯、產品遠程運維和智能在線監測,利用物聯網技術打造的端對端平臺得到廣泛應用,充分滿足了現代工業化發展進程中用戶對大規模個性化定制智能產品的制造需求。

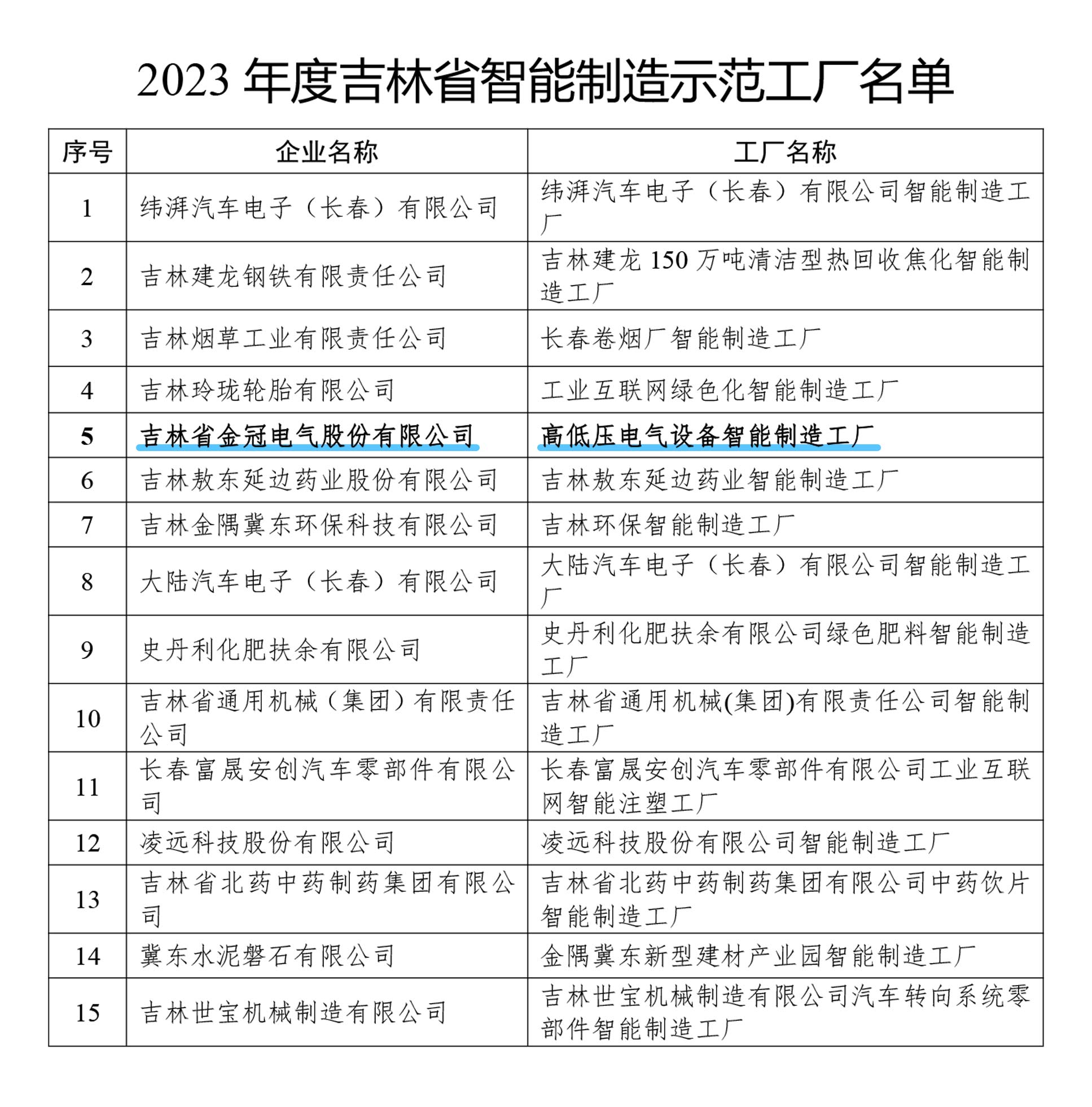

金冠股份示范工廠的建設,結合了物聯網、大數據5G等先進技術,最終形成了設備層、邊緣層、網絡層、平臺層、應用層五位一體的總體實施架構,旨在實現數字化、網絡化、智能化的企業研產供銷存業務一體化協同。

信息基礎設施:

信息化是能制造的基石,金冠股份智能制造工廠內信息基礎設施完善,工業互聯網及工業網絡基礎良好,建有覆蓋工廠的工業通信網絡,5G、工業以太網等技術與生產緊密結合,有效提高了生產效率,革新了生產模式。同時,完備的工業信息安全技術防護體系也切實保障了工廠的信息安全。

(企業網絡拓撲圖)

(網絡資源管理)

研發設計:

研發設計是智能制造的典型應用場景,包括工廠設計數字化與產品設計數字化。

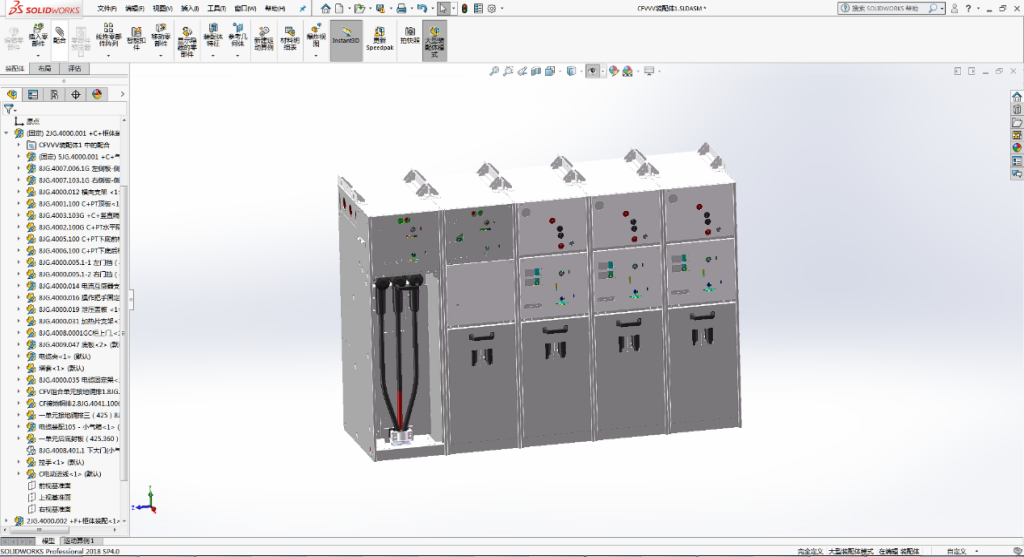

工廠設計數字化:

對多條產線進行3D建模,用于實時反應產線的工藝流程,預計未來應用于數字孿生系統,規劃產區布局,在虛擬空間中對工廠進行仿真模擬,以仿真結果作為工廠建設、車間布局的依據。

(JGSIS固體柜生產線3D建模)

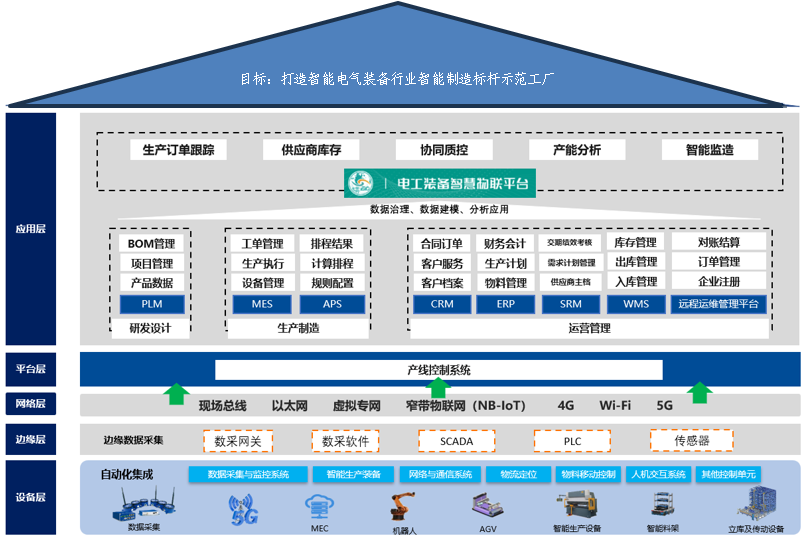

產品設計數字化:

產品數字化研發與設計:

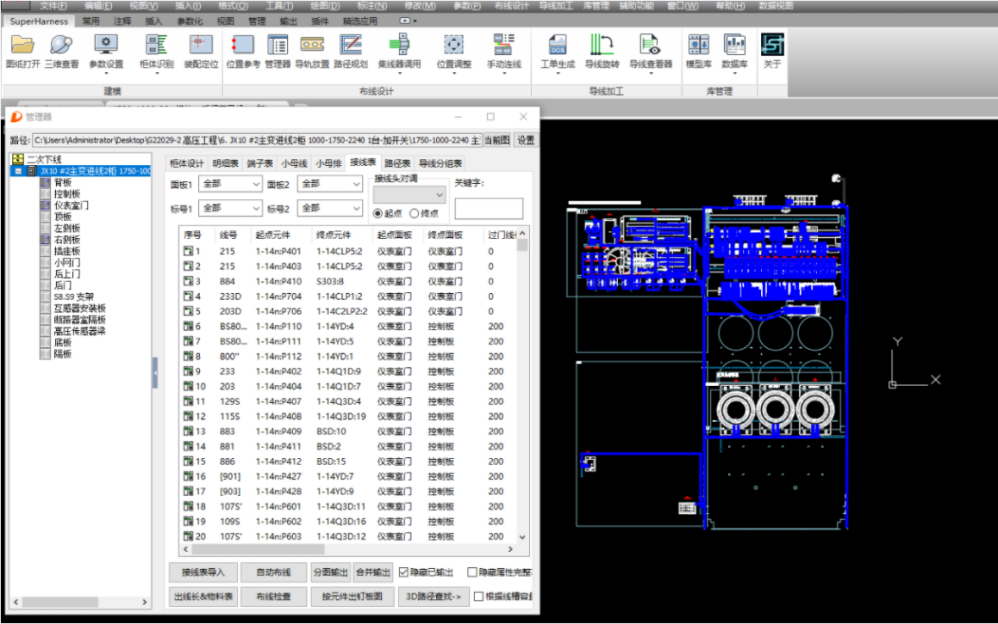

企業在目前已有的CAD設計軟件SuperWORKS、三維設計軟件SolidWorks、母排仿真設計軟件SuperPannel、線束仿真設計軟Superharness基礎上,導入協同管理平臺synology。通過SuperWORKS開展電氣原理圖繪制,SolidWorks開展三維結構設計,通過synology平臺直接將SuperWORKS文件和三維模型導入SuperHarness數字線束軟件,與線束設計工程師協同完成開關柜的線束設計。

(基于SolidWorks軟件開展結構設計)

工藝數字化設計:

針對開關柜產品導線布局工藝設計,引進SuperHarness三維專用二次配線設計軟件,基于工藝人員的經驗形成工藝設計模型庫,進行二次配線三維仿真工藝設計,通過產品布件三維模型完成每根導線的具體走向及長度設計。設計完成后,SuperHarness輸出導線信息一覽表和導線加工DDS文件,導線信息一覽表包括產品中每根導線長度、配用接線頭、導線兩端標識、導線截面及顏色、線號管穿套方向等信息,導線加工DDS文件可配合KOMAX自動下線設備,實現導線全自動加工。

(二次配線三維仿真工藝設計)

生產制造:

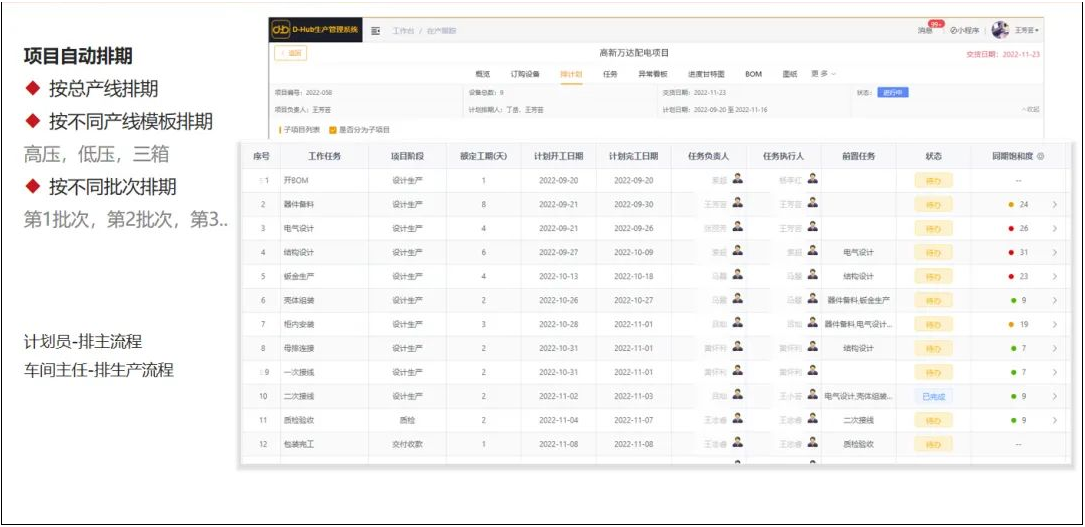

金冠在生產制造環節,應用D-Hub系統,通過對實時生產數據的全面感知,對產品、設備、質量、能源、物流等數據的分析,提高生產計劃管理、生產過程控制、產品質量管理、車間庫存管理、項目看板管理的智能化水平,實現車間智能排產、智能在線運行監測、智能倉儲、能源資源利用集約化、人機協同制造、質量精準追溯,強化企業制造執行能力。

(D-Hub排產界面)

(產品質量數據國網在線采集平臺)

經營管理:

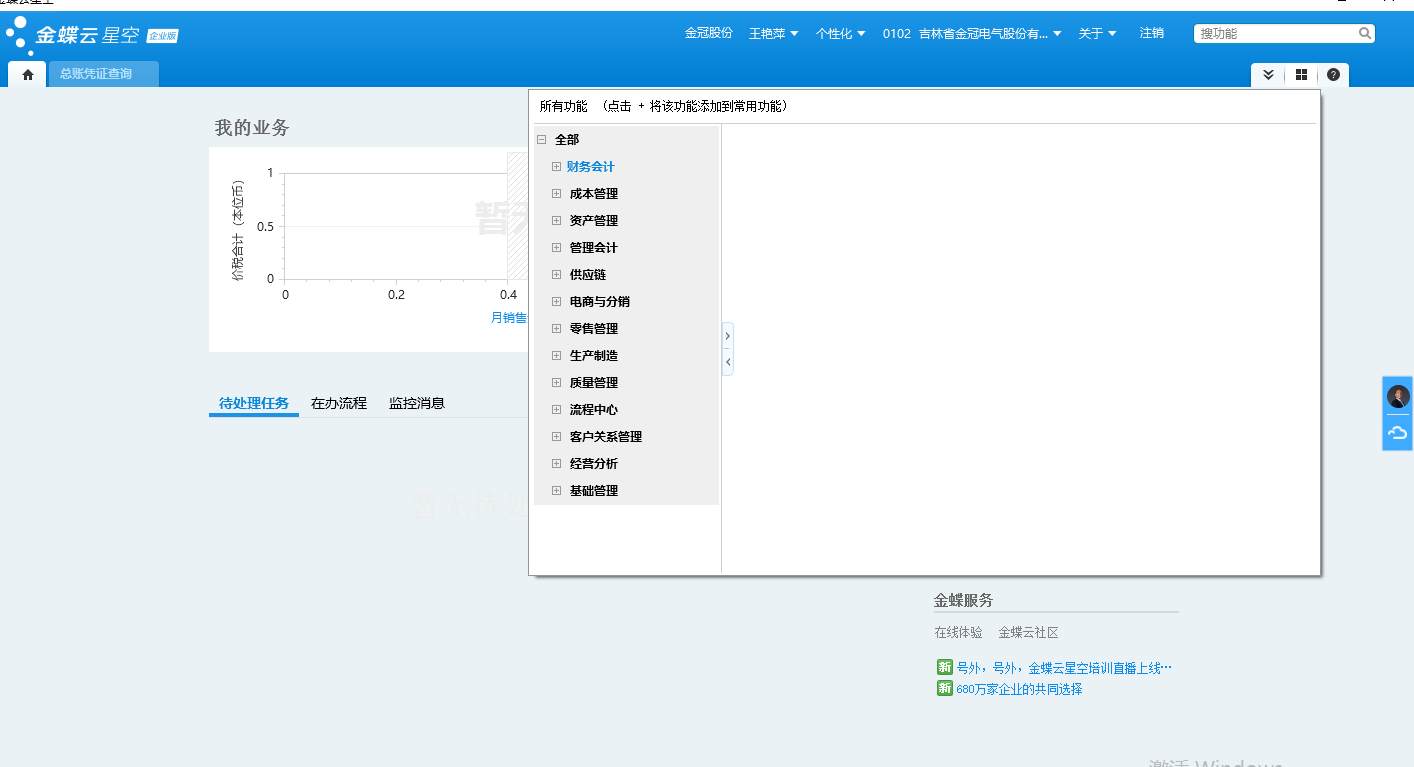

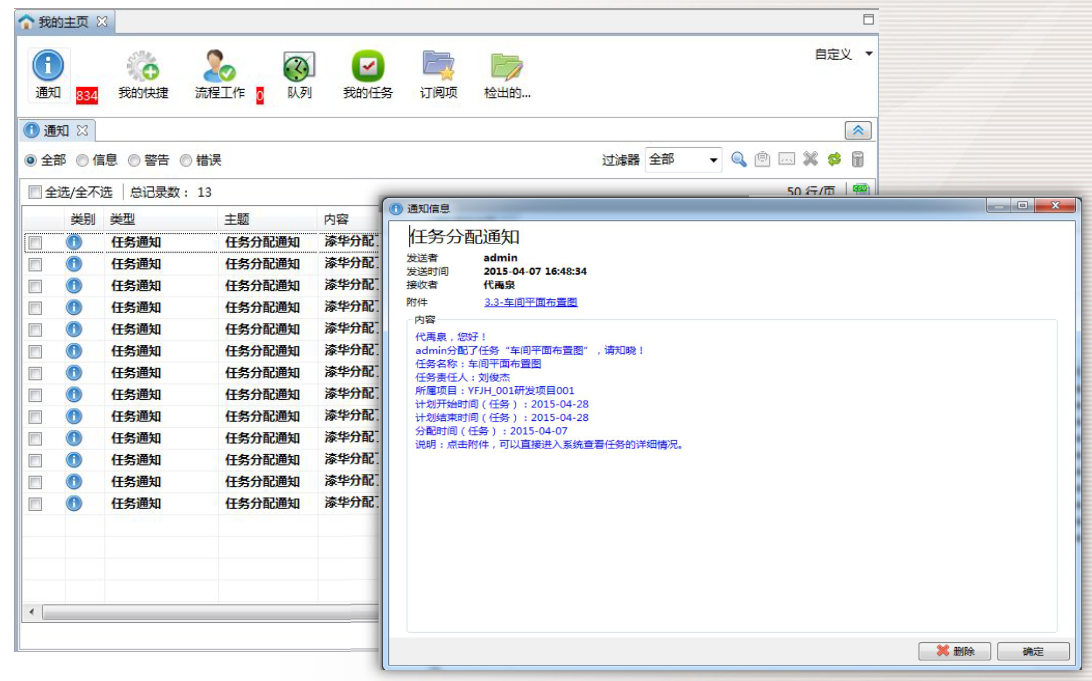

隨著智能化改造和數字化轉型的不斷推進,智能化與數字化對金冠股份的經營管理也產生了深遠影響。目前,在公司的日常經營管理中,企業資源計劃管理系統ERP、產品生命周期管理系統PLM、智能倉儲系統WMS均已得到廣泛應用。

(企業資源計劃管理系統ERP)

(產品生命周期管理系統PLM)

(產品生命周期管理系統PLM)

系統集成:

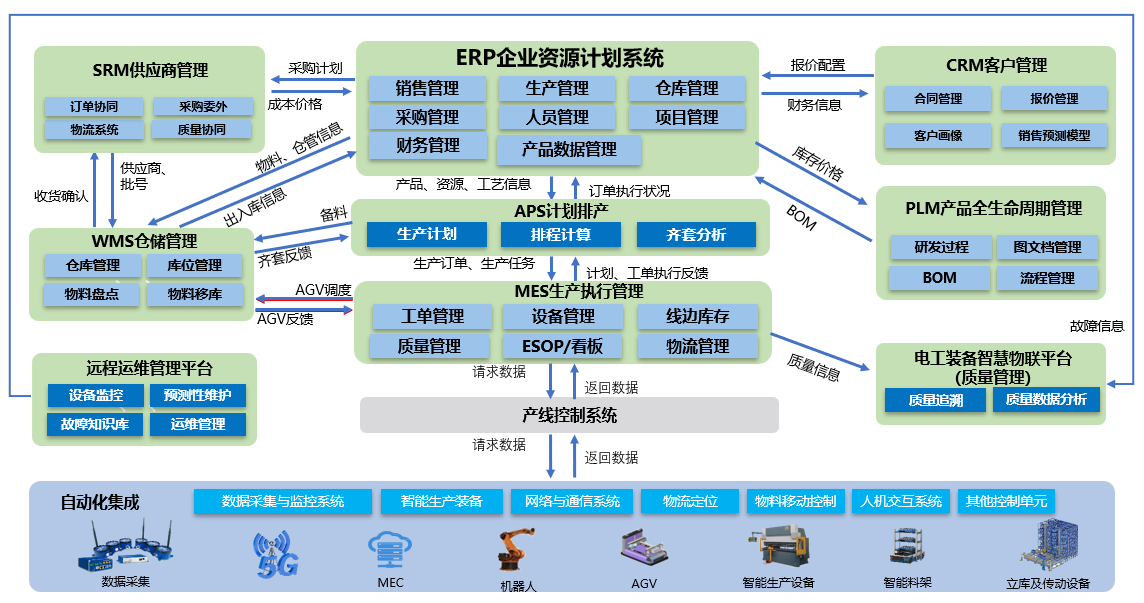

金冠通過API、數據庫等企業服務總線接口技術,以及對主數據管理的統一規劃,提高主數據的數據質量及唯一性,為多系統集成系統奠定基礎。將PLM產品全生命周期管理系統、ERP企業資源計劃系統、SRM供應商管理系統、MES生產執行系統、APS計劃排程系統、方倉WMS智能倉儲系統等各系統的集成協同,實現銷售、設計、采購、生產、倉儲、質檢、物流等業務過程的互連互通數據共享,研發協同設計、生產透明化、管理信息化、品質追溯信息化。集成方式主要以用戶集成、權限集成、界面集成、主數據集成和業務間集成;集成范圍以內部業務間集成為主,下一步在集成產業上下游;以精益制造為基礎,以業務系統為服務載體,以服務總線和數據中臺為平臺,實現訂單透明可視、研發集成拉通、物料快速排產、生產精益可控、質量追溯可控、物流精準實時和設備智能聯通。

(智能倉儲系統WMS)

新技術新模式應用:

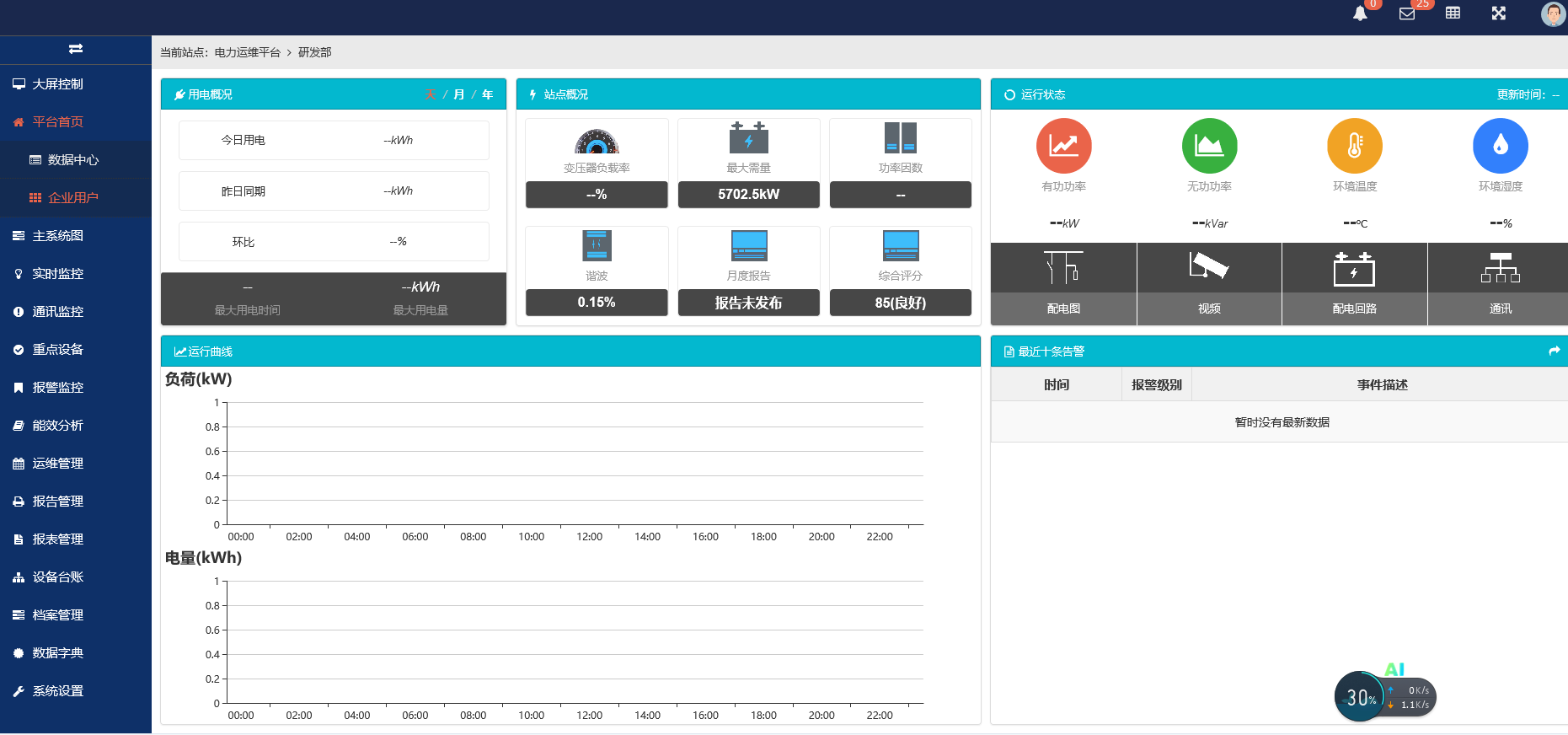

該平臺擁有電力監控、能效分析、設備管理、運維管理、系統管理五大模塊。電力監控模塊對設備數據進行多維度監控與采集,以便能效分析模塊進行設備用能數據分析,綜合分析功率因數,諧波數據。設備管理模塊建立攝像頭檔案存儲設備運行狀態信息,同時根據上述模塊數據進行設備異常報警及預測性維護,觸發維修工單,對運維過程進行管理。另外,通過實時監測和分析高壓柜設備運行參數數據,可以及時檢測設備的異常狀態和潛在故障,預測設備的壽命周期和維護需求。

創新是企業的活力之源,自成立以來,金冠股份從未停下創新的腳步,在智能化與數字化的進程中,金冠股份勇于創新,將新技術應用于新模式,最終取得新突破,其中的典型案例為產品遠程運維。

金冠股份通過搭建設備運維工業互聯網平臺,使用云計算、微服務架構和大數據等新一代信息技術,對金冠生產的電氣設備實現聯網、數據采集、設備狀態實時監控、異常預警和數據分析,最終實現對電氣設備遠程運維。

目前,智能制造工廠建設已取得顯著成果:產品與工藝流程設計已使用協同研發系統,研發周期明顯縮短;數據采集可即時反饋至設備運維,有效降低了設備維護成本;基于MES的排產系統與智能料庫系統的應用,顯著提升了生產效率、設備綜合利用率、設備準時交付率以及資源綜合利用率;遠程運維系統的引入,增加了產品生命周期,使客戶滿意度上升。

未來,金冠股份將以綠色化為基礎、以網絡化為導向,在貫徹雙碳目標的同時繼續深入智能化改造和數字化轉型,升級智能制造產線、建設數據云平臺、構建企業數據中臺,轉變經營管理模式、構造企業數字化生態體系、深度應用AI技術全面實現工廠智能化、綜合應用VR和AR技術打造“云工廠”,從而打破“數據孤島”,解決離散型制造業的核心痛點,進一步提高工廠的自動化和數據化水平,實現降本增效,推動企業高質量發展。